护坡塑料模具作为水利工程、道路建设及生态修复等领域的关键部件,其制造工艺直接关系到护坡结构的质量、效率与成本。在众多成型方法中,挤出成型以其高效率、连续性及良好的制品性能,成为生产特定类型护坡模具的主流技术之一。本文将系统介绍护坡塑料模具的挤出成型过程。

一、 挤出成型原理与适用性

挤出成型是一种高效的塑料加工方法,主要原理是将固态塑料原料(通常为颗粒或粉末)在挤出机的机筒内通过外部加热和螺杆旋转产生的剪切热而熔融塑化,然后在螺杆的强力推动下,迫使熔融塑料通过具有特定截面形状的机头口模,经冷却定型后,连续获得具有恒定截面的型材。

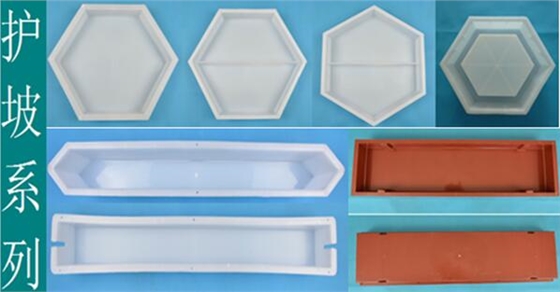

对于护坡模具而言,挤出成型特别适用于生产那些截面形状固定、需要长尺寸连续出品的模具类型,例如用于制作连锁块、长条形植草砖的模框或模板。其产品具有尺寸稳定、内应力小、生产效率高的优点。

二、 工艺流程概述

护坡塑料模具的挤出成型是一个连续的流水作业过程,主要包含以下步骤:

- 原料准备与干燥:通常选用高密度聚乙烯(HDPE)、聚丙烯(PP)或ABS等工程塑料。这些材料需具有良好的韧性、耐候性及尺寸稳定性。原料在进入挤出机前,往往需要干燥处理以去除水分,防止制品产生气泡或银纹。

- 熔融塑化与挤出:干燥后的塑料颗粒被送入挤出机料斗。在机筒内,塑料随着螺杆的旋转向前输送,同时经受加热和剪切作用,逐渐变为均匀的粘流态熔体。

- 成型与定型:熔体通过过滤网和多孔板,进入至关重要的机头模具。机头内部流道根据最终护坡模具的截面形状精确设计,确保熔体均匀分布。从口模挤出的高温型坯立即进入定型装置(通常为真空定径套或冷却定型模),通过真空吸附和循环水冷却,使型材外部轮廓精确固化。

- 冷却与牵引:初步定型后的型材进入冷却水槽进行充分冷却,使其内部完全固化。牵引机以恒定速度拉动型材,保证挤出过程连续稳定,并控制产品尺寸。

- 切割与后处理:连续不断的型材根据护坡模具所需的长度,由自动切割锯进行定长切割。切割后的模具可能需要进行去毛刺、钻孔、表面处理(如增加防滑纹)等后续加工,以满足最终使用要求。

三、 关键技术要素

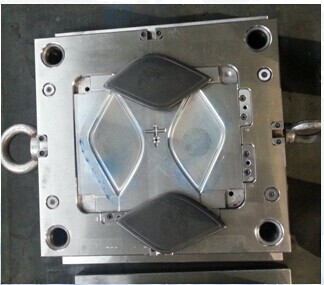

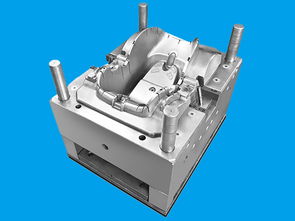

1. 模具(机头)设计:这是决定护坡模具截面形状和尺寸精度的核心。流道设计需保证熔体流速均匀,避免产生滞流或降解。口模的尺寸需考虑材料的收缩率。

2. 工艺参数控制:包括挤出机各段温度(加料段、压缩段、均化段)、螺杆转速、牵引速度以及冷却水温等。这些参数的协同控制直接影响产品的力学性能、表面光洁度和尺寸公差。例如,过高的温度可能导致材料分解,而过快的牵引速度则可能导致型材壁厚变薄或内应力增大。

3. 材料选择:护坡模具长期暴露于户外,需承受日晒、雨淋、温差及一定的载荷。因此,所选塑料必须具有优异的抗紫外线老化能力、良好的低温冲击韧性以及足够的强度和刚度。通常会添加抗氧剂、UV稳定剂等助剂以延长使用寿命。

四、 挤出成型的优势与局限

优势:

- 生产效率高:可连续24小时生产,适合大批量、标准化产品制造。

- 成本较低:自动化程度高,人工成本低;材料利用率高,边角料少。

- 产品一致性好:连续生产保证了产品长度方向性能与尺寸的均一性。

- 可生产复杂截面:通过设计机头,可以生产出中空、多腔等结构复杂的模具型材。

局限:

- 模具(机头)成本高:机头设计制造复杂,初期投资较大,更适合定型产品的大批量生产。

- 产品形状受限:仅限于恒定截面的线性产品,无法直接生产三维立体结构的护坡模具(如六角空心块整体模具),这类产品通常采用注塑成型。

- 尺寸精度控制:对冷却定型工艺要求极高,厚壁产品易因冷却不均而产生缩痕或变形。

结论

挤出成型是制造长条形、截面固定类护坡塑料模具的一种高效、经济且可靠的工艺方法。通过精准的机头设计、严格的材料配比和精细的工艺控制,可以生产出性能优良、寿命长久的护坡模具,为各类工程建设提供重要的基础构件。在实际生产中,需根据护坡模具的具体结构、数量和质量要求,在挤出、注塑、模压等成型工艺中做出最合适的选择。