注塑成型过程中,浇口区域出现冷料斑是常见的外观缺陷之一。冷料斑通常表现为浇口附近呈现云雾状、颜色不均或表面粗糙的斑痕,严重影响制品的美观与性能。其本质是熔体前锋温度过低的部分被过早注入型腔并快速固化所致。针对这一问题,可以从塑料材料、模具设计、工艺参数及设备维护等多个维度进行系统性排查与优化。

一、 优化塑料材料与预处理

- 材料干燥:确保原料充分干燥。某些吸湿性塑料(如PA、PC、ABS等)若含湿量过高,在高温料筒中水分汽化,可能导致熔体局部温度骤降或产生气泡,形成类似冷料斑的缺陷。应严格按照材料供应商推荐的干燥温度与时间进行预处理。

- 材料选择与批次:检查原料是否受污染、降解或存在批次差异。杂质或降解料可能导致熔体流动性不均。必要时可考虑换用流动性更佳或热稳定性更好的材料。

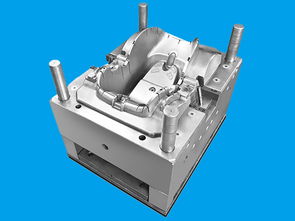

二、 改进模具设计与维护

- 冷料井设置:检查并优化冷料井的设计。主流道末端和分流道转折处应设有足够尺寸的冷料井,用于捕获前锋冷料,防止其进入型腔。若冷料井尺寸不足或位置不当,需进行修改。

- 浇口设计与位置:

- 适当增大浇口尺寸(尤其是点浇口或潜伏式浇口),以降低熔体通过时的剪切生热和流速,减少冷料生成的可能性。

- 考虑将浇口位置设置在制品厚壁区域,有利于熔体平稳填充。

- 对于直接浇口,注意其与型腔连接处的过渡圆角,避免尖锐角导致熔体滞留冷却。

- 模具温度控制:提高模具浇口附近的局部温度,是消除冷料斑最直接有效的方法之一。可以采用局部加热(如加热棒、热嘴)或加强该区域的模温机循环,确保熔体前锋在进入型腔时保持足够的温度。一般建议模温处于材料推荐范围的中上限。

- 流道系统抛光:检查主流道、分流道及浇口表面是否光滑。粗糙的表面会增大熔体流动阻力,加剧剪切生热不均和冷料形成。对相关区域进行精细抛光,降低流动阻力。

- 排气优化:浇口附近排气不良可能导致熔体填充受阻、温度散失加快。确保该区域设有有效的排气槽(深度通常为0.02-0.03mm),并及时清理堵塞的排气。

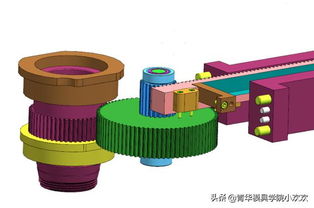

三、 调整注塑工艺参数

- 温度提升:

- 适当提高料筒前段(喷嘴附近)和喷嘴本身的温度,确保熔体射出时温度均匀且足够高。

- 对于热流道系统,检查和校准热流道喷嘴的加热与控制,确保其温度均匀稳定,避免存在冷点。

- 注射速度与压力:采用较高的注射速度(在避免喷射纹的前提下)。高速注射能使熔体前锋在冷却前快速充满浇口区域,减少冷料形成的机会。保证足够的注射压力以维持充填过程的稳定性。

- 背压与螺杆转速:适当增加背压(如增加5-10%),有助于压实熔体、排出气体,并促进塑化均匀,减少温度波动。避免过高的螺杆转速,以防剪切过热与降解。

- 射胶行程与缓冲量:调整射胶行程,确保每次注射后留有适当的缓冲垫(通常3-6mm),这有助于保持注射压力的稳定传递和熔体温度的均匀性。

四、 检查与维护注塑设备

- 喷嘴与料筒:检查喷嘴是否部分堵塞、磨损或加热圈失效。确保喷嘴孔与模具主流道衬套良好对中且匹配。对于磨损严重的料筒或螺杆,应考虑修复或更换,以保证塑化均匀。

- 温控系统:校准料筒、喷嘴及模具各加热回路的温控仪表,确保实际温度与设定值一致,消除温度波动。

解决浇口区冷料斑问题,需遵循从易到难的原则。通常建议首先检查并优化模具温度(特别是浇口区)和注射速度;其次排查材料干燥、工艺温度设置及冷料井设计;若问题持续,再深入检查模具浇口细节、排气以及设备状态。通过系统性地分析与调整,可有效消除冷料斑,提升注塑制品质量。