在复杂的塑胶产品模具设计中,如何高效、可靠地实现带内螺纹或深腔倒扣特征的脱模,是考验设计者功力的关键。其中,将前模脱螺纹机构与后模斜顶结构相结合的经典方案,在特定产品(如瓶盖、带螺纹的壳体等)的模具中应用广泛,兼具了功能性与经济性。本文将深入剖析这一复合结构的原理、设计要点及应用场景。

一、 结构原理与工作流程

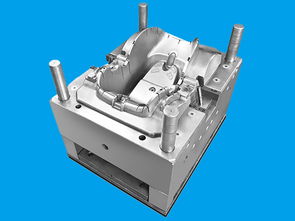

此复合结构的核心在于分阶段、分区域处理不同的脱模障碍。

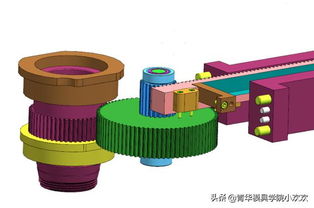

- 前模脱螺纹阶段:开模时,注塑机或油马达通过齿轮传动,驱动前模内的螺纹型芯旋转,使产品上的内螺纹与型芯脱离。此过程通常需要保证产品在旋转时仍由后模的型腔或型芯牢牢抱住,防止产品随螺纹型芯转动。

- 主分型与后模斜顶动作阶段:螺纹完全脱出后,动、定模主体分开(主分型面打开)。随着动模继续后退,注塑机的顶出力或模具自身的开模力驱动斜顶杆,后者在斜孔导向下产生向下的顶出运动与向侧方的横向运动,从而解决产品内侧或外侧的倒扣(非螺纹区域)的脱模问题,最终将产品完全顶离后模型芯。

二、 设计关键要点

- 时序与联动控制:螺纹脱出与斜顶动作必须有严格的先后顺序。通常采用机械式或液压式顺序控制机构,确保螺纹完全旋出后,主分型面才能打开,斜顶机构才能开始工作,否则会拉伤螺纹或损坏产品。

- 螺纹型芯的驱动与定位:驱动方式(油缸齿条、液压马达、电机等)需根据螺纹圈数、精度和周期选择。螺纹型芯的端部必须设计精密的轴向定位机构(如轴承与锁紧螺母),防止其在注射压力下窜动,影响螺纹精度。

- 斜顶机构的优化:由于后模空间可能因螺纹驱动机构而受限,斜顶的设计需紧凑。需精确计算斜顶角度、行程,并确保其强度与耐磨性(如使用耐磨块)。斜顶与后模仁的配合间隙需严格控制,以防飞边。

- 产品抱紧力的平衡:设计时必须仔细计算,确保在旋转脱螺纹时,产品留在后模的抱紧力(可由后模型芯的粗糙度、细小倒扣或真空吸附辅助)大于螺纹旋转的摩擦力。必要时可在后模设置延迟顶出或预顶机构,在螺纹旋转末期提供微小助力,确保产品绝对不随前模转动。

- 冷却系统布局:螺纹型芯区域散热困难,必须设计高效的冷却回路(如螺旋式水井),与斜顶区域的冷却系统协调布局,共同保证产品均匀冷却,减少周期时间与变形。

三、 应用优势与局限性

优势:

- 集成化高:一套模具内同时解决了旋转螺纹和侧向倒扣两大难题,省去了二次加工或后续装配工序。

- 自动化程度高:适合大批量生产,周期相对稳定。

- 节省成本:相对于制作两套滑块或更复杂的液压机构,此结构通常更为经济可靠。

局限性:

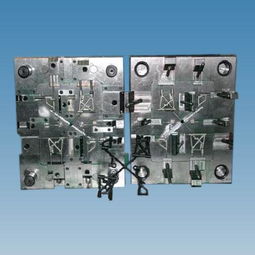

- 结构复杂,成本较高:对加工精度、装配调试要求极高。

- 模具厚度增加:前模需容纳驱动机构,后模需做斜顶,可能导致模胚加大。

- 维护要求高:齿轮、轴承、斜顶等运动部件需定期保养。

四、 典型应用场景

该结构特别适用于以下类型的产品:

- 带内螺纹和侧壁卡扣的瓶盖:螺纹脱出后,斜顶处理盖体内部的防滑齿或密封环槽。

- 化妆品容器:如口红管、面霜罐,同时具备装饰螺纹和侧凹。

- 工业部件外壳:需要螺纹连接且带有散热孔或安装卡位。

###

前模脱螺纹加后模斜顶的复合结构,是塑胶模具设计中将旋转脱模与侧向抽芯技术巧妙融合的典范。成功应用此结构的关键在于深刻理解产品特征、精确计算运动时序与力学关系,并进行精益的细节设计。随着标准化元件(如标准模架、齿轮箱、液压缸)的普及和CAE分析工具的进步,这一经典结构的设计与应用正变得更加高效与可靠,持续为复杂塑胶产品的量产提供着优秀的解决方案。